2025-04-08 01:19:06

線性滑軌的**工作機制是利用滾動摩擦替代傳統滑動摩擦。在傳統滑動導軌中,兩個相對運動的表面直接接觸并滑動,因表面粗糙度、微觀變形等因素,產生較大摩擦力。這不僅嚴重限制運動速度,導致設備運行遲緩,還極大增加能量損耗,加速部件磨損,降低設備使用壽命。線性滑軌則巧妙地在滑軌與滑塊間引入滾動體,如滾珠或滾柱。當滑塊受外力驅動時,滾動體在滑軌與滑塊特制的滾道間滾動。以滾珠為例,其與滾道點接觸,接觸面積微小,滾動摩擦系數相較于滑動摩擦系數,可大幅降低數倍甚至數十倍。這使得設備運行更為輕快、敏捷,能輕松實現更高運動速度,同時***減少能源消耗,提升能源利用效率,為工業生產的高效運行奠定基礎。 3C 滑軌,靜音運行契合車間環境,高精度保障電子貼合,降低次品,提升 3C 產能質量。蘇州自動化直線滑軌技術指導

線性滑軌的滾動摩擦特性使其能夠實現高速運行。低摩擦系數減少了運動阻力,使滑塊在較小驅動力下即可快速移動。此外,滾動體與滾道的高精度加工以及良好的潤滑條件,進一步降低了運行阻力,提高了運動效率。為滿足更高的速度要求,一些**線性滑軌采用了特殊的設計,如優化滾道曲線以減少滾動體的離心力,采用輕質材料制造滑塊以降低運動慣性等。在電子制造設備中,線性滑軌的高速性能可使設備實現快速的物料搬運和定位,**提高了生產效率。寧波上銀模組直線滑軌多少錢**滑軌,便捷操控適配急救場景,定位及時,為生命健康保障增添關鍵助力。

加工中心作為集多種加工功能于一體的先進機床設備,對線性滑軌性能要求極為嚴格。工作中,需頻繁換刀、移動工作臺,要求線性滑軌具備快速響應、高定位精度與良好重復性。線性滑軌應用使加工中心能在短時間內完成復雜加工任務,大幅提高生產效率與產品質量。部分**加工中心采用直線電機與線性滑軌結合的驅動方式,進一步提升運動速度與精度,滿足現代制造業對高效、精密加工的不斷升級需求,推動加工中心向更高性能、更智能化方向發展。

負載能力設計原理:線性滑軌的高負載能力通過合理設計滾道形狀、尺寸,選擇合適滾動體類型與數量實現。滾道設計采用特殊曲線形狀(如哥特式弧滾道),使滾動體與滾道接觸應力分布更均勻,提升負載能力。增加滾動體直徑與數量,也能有效增強承載能力。例如,大型機床工作臺驅動系統常采用大尺寸滾柱線性滑軌,單個滑塊額定動負載可達數十噸,可穩定支撐工作臺與重型工件重量,確保高速切削時工作臺平穩運行。

剛性提升技術手段:除負載能力,剛性也是線性滑軌重要性能指標。為提升剛性,制造商從材料選擇、結構設計與制造工藝入手。材料選用**度、高彈性模量合金鋼(如特殊熱處理的 SCM440 鋼材),增強導軌與滑塊剛性。結構設計上,優化導軌與滑塊截面形狀,增加慣性矩,采用加強筋結構。制造工藝上,通過精密加工與裝配,保證部件配合精度,減少間隙與變形,提高整體剛性。例如,在高速加工中心中,高剛性線性滑軌可有效抑制切削過程中的振動,提高加工精度與表面質量。

半導體滑軌,真空適配零磁擾,納米精度移送硅片,為光刻刻蝕 “導航”,提升芯片良品率。

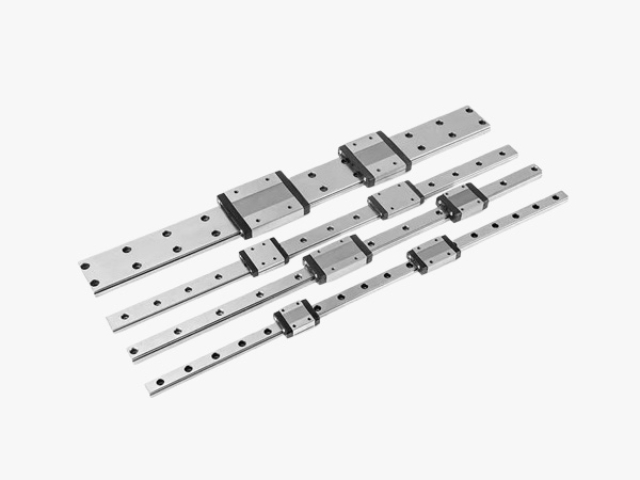

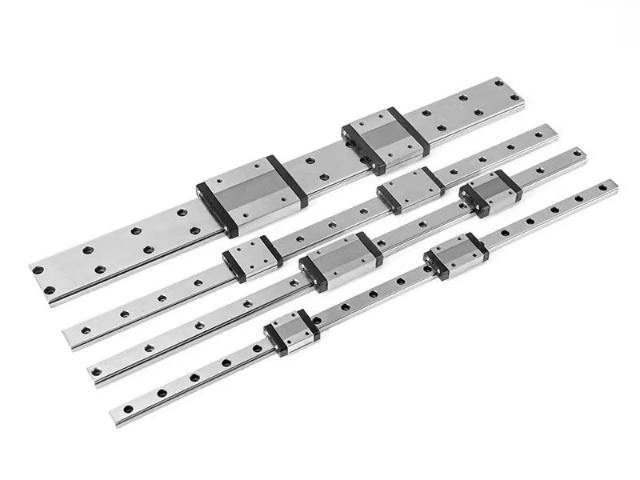

線性導軌的結構設計精妙而實用,主要由導軌、滑塊、滾動體(滾珠或滾柱)以及保持器、端蓋等部件組成。導軌作為基礎支撐部件,通常采用質量鋼材制造,經過高精度的研磨和加工,表面平整度極高,為滑塊的運動提供了穩定的軌道。滑塊則安裝在導軌之上,內部容納著滾動體。當設備運行時,滑塊在驅動裝置的作用下沿著導軌做直線運動,滾動體在滑塊與導軌之間的滾道內滾動,這種滾動摩擦方式相較于傳統的滑動摩擦,極大地降低了摩擦力,使得滑塊能夠以極小的阻力快速移動。保持器的作用是將滾動體均勻隔開,保證它們在滾道內有序滾動,避免相互碰撞和卡死,從而確保線性導軌運行的平穩性和可靠性。端蓋則安裝在導軌的兩端,一方面起到密封作用,防止灰塵、碎屑等雜質進入滾道,影響滾動體的正常運行;另一方面,它還參與構成滾動體的循環路徑,使滾動體在滑塊移動過程中能夠持續循環滾動,實現連續的直線運動。新能源滑軌,優化設計降能耗,適配極端工況,保障能源設備穩定,推動綠色能源高效利用。蘇州上銀滑塊直線滑軌工廠直銷

光伏滑軌,承載著太陽能的轉化使命,于光照之下,保障光伏設備高效穩定運行。蘇州自動化直線滑軌技術指導

直線滑軌的低摩擦特性是其實現高速運動的關鍵因素。由于滾動體與滑軌滾道之間的滾動摩擦阻力極小,使得滑塊在運動過程中能夠輕松達到較高的速度。與傳統的滑動導軌相比,直線滑軌在相同的驅動力下,能夠實現更快的運動速度,**提高了設備的工作效率。在自動化生產線中,物料搬運、加工等環節對速度要求極高,直線滑軌的高速性能使得生產線上的物料能夠快速、準確地傳遞到各個工位,縮短了生產周期,提升了整體生產效率。同時,低摩擦還帶來了能量損耗小的優勢,降低了設備的運行成本,符合現代工業節能環保的發展趨勢。蘇州自動化直線滑軌技術指導