2025-01-11 01:11:58

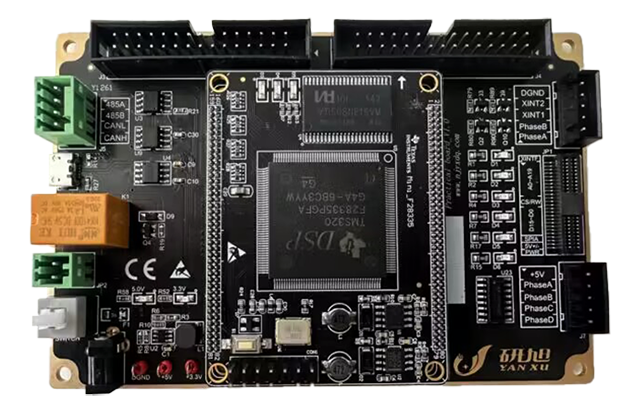

在進行三相交流異步電機矢量控制實驗時,首先需深入理解其控制原理,即利用坐標變換技術將三相定子電流分解為磁場定向的d軸電流和轉矩控制的q軸電流,實現電機磁通與轉矩的解耦控制。實驗中,通過高精度傳感器獲取電機的轉速、電流及位置反饋信號,并送入數字信號處理器(DSP)或可編程邏輯控制器(PLC)中進行實時計算。隨后,根據預設的控制算法(如id=0控制、較大轉矩電流比控制等),調整逆變器輸出的電壓矢量,精確控制d、q軸電流,以達到對電機轉速、轉矩及磁通的單獨調節。實驗過程中,還需關注控制參數的優化,以確保系統響應的快速性、穩定性及精度,同時,還需考慮電機的非線性特性和外界擾動因素,通過引入相應的補償策略來提高控制性能。整個實驗不僅加深了對電機控制理論的理解,也為實際應用中高性能電機驅動系統的設計與調試提供了寶貴經驗。電機控制技術研究,助力新能源汽車。電機磁滯加載控制特點

調速電機控制是現代工業自動化領域中的重要技術之一,它普遍應用于各類生產線、機器人系統、精密加工設備以及新能源領域。通過先進的控制算法與電力電子技術,調速電機能夠實現從低速到高速的平滑調節,滿足不同工況下的動力需求。這種控制能力不僅提高了生產效率和產品質量,還明顯降低了能耗,符合可持續發展的理念。在實際應用中,調速電機控制系統通常集成有傳感器、控制器和執行機構,通過實時監測電機轉速、負載變化等參數,并據此調整電壓、電流或頻率等輸入量,實現精確的速度與扭矩控制。隨著物聯網、大數據及人工智能技術的不斷融入,調速電機控制正向著更加智能化、自適應化的方向發展,為工業生產帶來前所未有的靈活性和可靠性。多驅動電機控制報價電機控制系統集成,提升整體性能。

在當今工業自動化與智能制造的浪潮中,多驅動電機控制技術作為重要關鍵技術之一,正引導著機器設備與生產線向更高效、更靈活、更智能的方向發展。這一技術通過集成多個電機控制系統,實現復雜機械系統的協同作業與精確控制。它不僅能夠大幅提升生產線的作業精度與速度,還能根據不同工況實時調整各電機的輸出功率與運行狀態,以優化的能量分配策略降低能耗,提升整體能效。例如,在高級數控機床、智能機器人、自動化包裝線等應用中,多驅動電機控制技術能夠確保多個執行部件間的同步與協調,完成復雜的加工軌跡規劃與高速運動控制,明顯提升產品的加工質量與生產效率。結合先進的傳感器技術與算法優化,多驅動電機控制系統還能實現故障診斷與預測性維護,保障生產線的連續穩定運行,為制造業的轉型升級注入強大動力。

在工業自動化與機器人技術日益發展的如今,電機協同控制成為了實現高精度、高效率作業的關鍵技術之一。它涉及到多個電機之間的協調運作,通過先進的控制算法,如模糊控制、神經網絡控制或好控制理論,實現對多個電機速度、位置及力矩的精確同步與調節。這種協同不僅要求各電機單獨性能優越,更強調它們之間的無縫配合與動態響應能力。例如,在工業機器人手臂的運動控制中,多個關節電機需實時根據指令調整力量與速度,以完成復雜軌跡的精確跟蹤,這背后正是電機協同控制技術的有力支撐。在自動化生產線、航空航天器姿態控制以及新能源汽車驅動系統等領域,電機協同控制也發揮著不可替代的作用,它推動了工業4.0時代的到來,為智能制造和可持續發展提供了強大的技術動力。電機控制技術研究,助力智能制造升級。

電機控制作為現代工業與自動化技術的重要組成部分,其重要性不言而喻。它涉及對電動機轉速、轉矩、位置等參數的精確調節,是實現機械設備高效、精確運行的關鍵技術。隨著微處理器、傳感器技術及電力電子技術的飛速發展,電機控制系統已經從傳統的模擬控制逐步轉向數字化、智能化控制。現代電機控制系統能夠實時感知電機狀態,通過先進的控制算法(如矢量控制、直接轉矩控制等)對電機進行快速響應和精確調節,以適應復雜多變的工況需求。這不僅提高了生產效率和產品質量,還明顯降低了能耗和運營成本。隨著物聯網、大數據、人工智能等技術的融合應用,電機控制系統正向著更加智能化、網絡化的方向發展,為實現智能制造和工業4.0奠定了堅實基礎。電機控制算法研究,應對惡劣環境。新疆嵌入式電機控制

電機控制模塊化設計,便于維護。電機磁滯加載控制特點

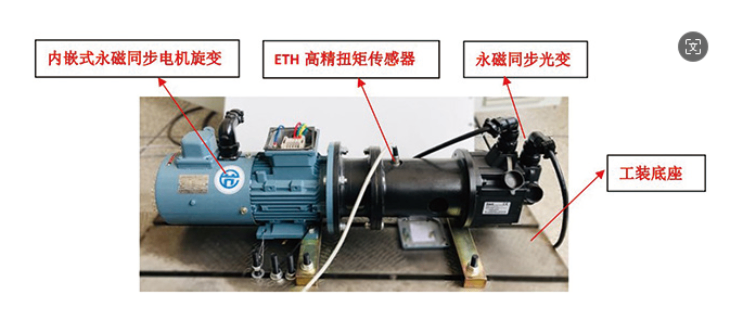

在構建電機控制系統的領域中,電機測速反饋控制實驗平臺扮演著至關重要的角色。這一平臺集成了高精度的編碼器與先進的控制算法,旨在實現對電機轉速的精確測量與即時反饋調控。通過實時捕捉電機旋轉的位置信息,并結合內置的解析器轉換成轉速數據,平臺能夠不受外部干擾地提供連續、可靠的速度反饋信號。實驗者可以在此平臺上進行多種控制策略的研究與驗證,如PID控制、模糊控制或自適應控制等,以優化電機的動態響應性能、提高位置控制的精確度及系統的穩定性。該平臺還配備了友好的人機交互界面,便于實驗者直觀監測各項參數變化,進行快速調試與數據分析,為電機驅動技術的深入研究與應用開發提供了強有力的支持。電機磁滯加載控制特點